01前言

隨著國際、國內宏觀經濟形勢的變化,國內印染行業目前所面臨的國際上人民幣升值、出口設限以及國內原材料漲價、勞動力成本上升等多重壓力,印染產業集群轉型與升級已迫在眉睫。

02企業需求與困境

在進行信息化車間建設之前,印染企業當前生產現狀和主要管理痛點總結如下:

(1) 染色、定型工段分別制定各自的生產計劃,沒有統一協調安排生產,導致經常出現染缸空閑、頻繁洗缸、中轉區半成品積壓等情況;

(2) 產品質量不穩定:工藝不能直接下發到機臺,攤布米數工人手動錄入不準確,人工干預環節太多,染色一次通過率不高,影響客戶滿意度;

(3) 生產過程管控粗放:各個工序工位生產計劃不精細,工人生產工藝控制、半成品運轉都缺乏管控導致混亂,甚至客戶坯布半成品丟失,影響生產計劃執行,影響產品質量;

(4) 車間產線各設備孤立,沒有聯網,設備、生產相關人員無法隨時監控車間設備的運行狀態。

(5) 染助劑消耗、水電氣消耗量巨大,能耗數據缺失,無法找到浪費的真正原因,降低能耗沒有方向。

03 MES系統架構

系統整體架構總體分為三大部分,即制定生產計劃APS、生產過程管控MES和現場設備監控SCADA。中心MES系統則定位于生產管理層,負責下發生產任務、匯總生產數據、生產進度追蹤、工人生產計產、生產歷史統計等。SACDA系統定位于車間產線生產執行層,負責接收生產任務、車間數據采集、生產過程記錄等

04主要功能

1.生產排產

(1)訂單獲取與分解開卡

客戶下單后,MES系統從ERP中獲取客戶訂單,坯布入庫后入庫信息,MES系統內完成客戶白坯訂單分類開卡、回修開卡功能。

A. 客戶坯布入廠之后,坯布碼單、坯布倉庫庫存信息管理

B.訂單開卡

按照客戶訂單信息、坯布信息生成生產工單——工序卡。(染缸最小生產單元)

1)點定色單就會獲取系統中未開卡訂單的主要信息,在列表中選擇定色單后,系統自動填充訂單信息到界面,像包括訂單的客戶、產品規格、工藝要求、坯布批次、特殊要求等內容。

2)選擇生產參數,包括坯布數量、生產缸數、工資系數等

3)然后選擇具體染色、定型工藝種類,這些工藝是提前在系統內編輯維護好的染色工藝數據庫,

根據客戶訂單要求和產品規格選擇生產時要執行的染色工藝、定型工藝種類。

4)最后就是選擇工藝路徑,點擊工序種類編號,來制定具體的生產加工過程。

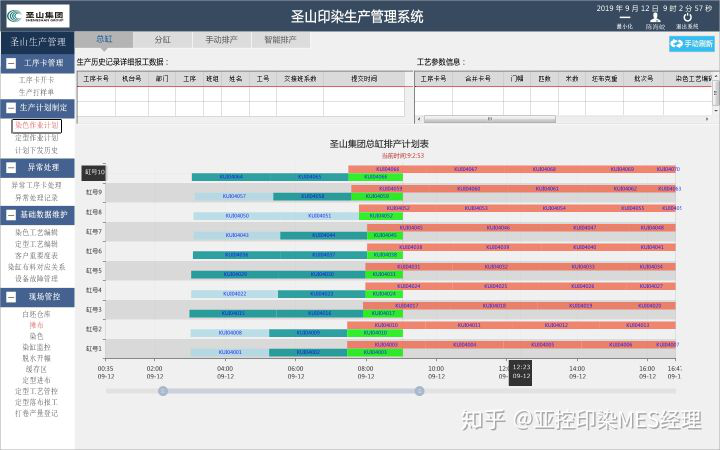

(2)系統智能輔助排產

實現產品與產品之間的關聯,確定產線所能夠生產的產品種類,以及生產某種產品的標準節拍和標準用工等信息。

界面顯示車間訂單的實時生產進度和生產計劃。

染缸智能排產:MES系統根據印染車間排缸師傅的經驗整理制定的一系列的排產規則:包括染缸優先級、設備產能均衡、客戶訂單優先級、訂單交期、特殊工藝等等。

在進行排產計算前,用戶可以隨意編輯排產規則的優先級;包括染缸、工序卡選擇的規則順序,系統就能夠按照不同的規則優先級制定計劃。

(3)人工修正排產

制定染色、定型工段的生產計劃,具有新增、編輯、刪除、拼缸等操作,打印下發計劃。

染色手動排產

(4)基礎數據維護

維護排產用到的工藝數據、設備基礎信息、設備維修數據等,具有新增、編輯、刪除、查詢等操作。

工藝基礎數據維護:系統將工藝參數范圍設置,對工藝命名進行保存。還能支持修改、刪除等維護編輯功能。

2.工藝及質量管控

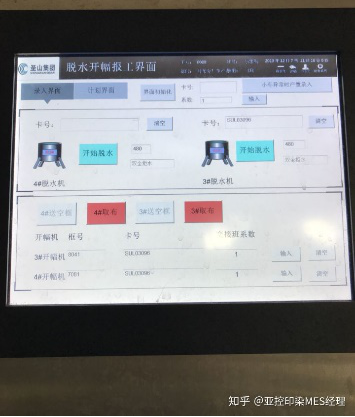

(1)設備數據采集與控制

主要包括攤布、染缸、定型、打卷等關鍵設備的數據收集和控制,實現生產過程的準確控制,減少人工干預帶來的不良影響。

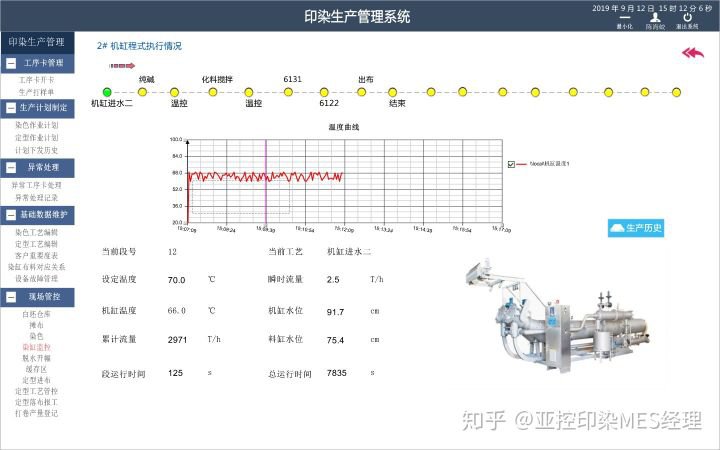

染缸監控:主要是染缸的運行狀態、在加工產品、工藝執行情況、實時工藝參數、歷史曲線等內容。

選中某個染缸,可查看詳細的染缸生產步驟,當前溫度、流量、水位等工藝參數,還可查看該染缸的前幾缸的生產歷史

(2)生產工藝選擇

此界面是實現生產前各個工序卡與對應染色、定型工藝的綁定和修改,在生產過程中,自動根據攤布米數選擇對應工藝。

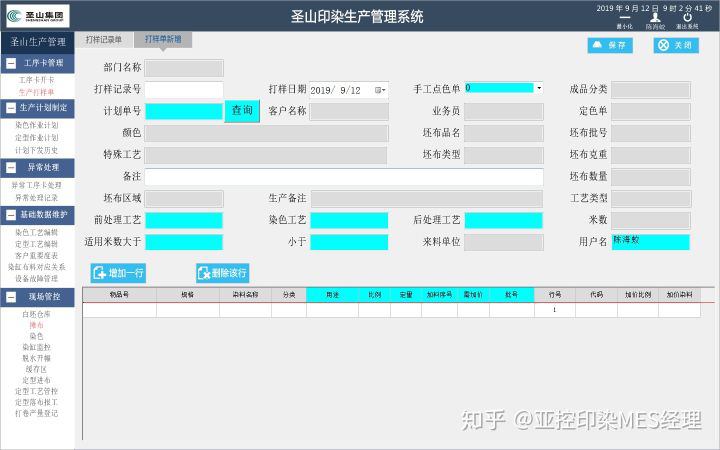

(3)染色打樣管理

此界面實現各產線生產計劃的制定、下發等操作,具有手動下單,批量導入生產計劃等功能。

染色打樣管理

(4)用料管控

在加料配方開出后,工人點擊生產環節選擇加料助劑、染料內容,系統可直接獲取配方及工單信息,控制PLC輸送管道直接加料,并記錄用料歷史。

3.生產進度追蹤

(1)生產計劃下發與進度統計

此界面用于展示每天各個工序生產任務和完成情況。

生產進度概覽

(2)報工界面

此界面用于工人報工和處理部分計劃不能正常執行的反饋。

4.半成品運轉

(1)AGV控制

此模塊主要包括對接AGV控制系統,將生產計劃中的生產命令下發,同時接受AGV的反饋,實時更新緩存區的貨位狀態。

布車AGV運轉控制界面

現場AGV運轉布框

(2)緩存區可視化

此界面實現緩存區貨位狀態的可視化顯示,緩存區的布滯留時間太長的布反常顏色提醒處理;緩存區貨架狀態的人工修改編輯。

緩存區可視化

05.應用效果

通過包含自動化、數字化、信息化系統項目的建設,亞控科技幫助企業實現從計劃排產、工藝管控、物流中轉、質量管理、設備監控等方面完成升級轉型。

通過實現印染車間生產智能優化排產排程,生產過程數據采集控制、生產工藝的管控下發、建立大數據模型對生產成本的精確統計分析,實現生產前準備、工藝優化、產后分析實現生產全過程的管控模式。從計劃管理層到現場執行的人員、設備、物料數據的打通,將生產數據從源頭到盡頭實現閉環管控。

亞控MES系統上線后,車間客戶生產車間在優化已有業務方面,形成的可量化效果:

1. 排產周期由實施前的大于1小時,縮短至30分鐘以內;

2. 染色一次合格率由實施前的小于95%,實施后提升了2-5%;

3. 車間訂單齊套時間由實施前的1.5天縮短至4小時左右;

4. 實施前半成品貨架庫存忽多忽少嚴重失衡,經常出現庫存積壓,實施后庫存周轉率提升10%;

5. 實施前一件產品加工周期流傳耗時較長,一般要3天才能加工完成,實施后可達到1天內完工。

方案可快速實施,同時降低企業投入,保證中小型企業也能快速轉型,建設一批具有“批量定制、柔性定制、快速反應、綠色環保”等特征的新型印染企業。