行業(yè)概況

近幾年,隨著國內(nèi)勞動力成本不斷增加、國家環(huán)保政策越來越嚴苛,作為生產(chǎn)高度不確定性、勞動密集型、資源高消耗型的毛織行業(yè)面臨的競爭壓力與日俱增。

行業(yè)目前在以下兩個方面的問題尤為突出:

生產(chǎn)過程不確定性突出:計劃不確定性、物料不確定性、工時不確定性、質(zhì)量管控不確定性、成本不確定性

生產(chǎn)管理難度大:產(chǎn)能與品質(zhì)受限因素多、主觀激勵與質(zhì)量自我管控存在矛盾、全面推行自動化設(shè)備生產(chǎn)難度大

面臨的窘境

大多數(shù)企業(yè)目前雖然已經(jīng)或正在推行ERP系統(tǒng),在計劃層面和企業(yè)資源管控上完成信息化改造,但作為制造中心的MES系統(tǒng)的缺失或不完善,導(dǎo)致生產(chǎn)執(zhí)行環(huán)節(jié)卻與上層的ERP、同級的WMS、下層的設(shè)備SCADA系統(tǒng)嚴重脫節(jié),難以形成高效協(xié)同效應(yīng),數(shù)字化作用大打折扣。企業(yè)建立以MES系統(tǒng)為核心的統(tǒng)一生產(chǎn)執(zhí)行調(diào)度平臺,是毛織行業(yè)下一步數(shù)字化升級的必然趨勢。

痛點問題

以國內(nèi)某大型毛織生產(chǎn)企業(yè)為例,其在生產(chǎn)執(zhí)行的管控全流程中,暴露出以下主要痛點:

可執(zhí)行性不足

產(chǎn)前準備不充分,物料齊套時間、制辦效率影響大貨生產(chǎn)日期。

產(chǎn)線、機臺生產(chǎn)計劃與PPC排期獨立進行,實際與計劃脫節(jié)。

上下游工序信息不透明,部門協(xié)同性差。

用料管理粗放

開出發(fā)織單后,大批量毛料囤積車間,管理缺乏精細化。

緊急用料需求無法及時有效響應(yīng)。

生產(chǎn)管控力度弱

生產(chǎn)過程信息不透明,異常響應(yīng)延遲,下游工序準備時間不足,影響生產(chǎn)效率。

部分過程數(shù)據(jù)統(tǒng)計靠人工、紙張錄入,數(shù)據(jù)失去實時性和有效性。

質(zhì)檢流程不嚴格

來料抽檢取樣少。

紙質(zhì)記錄質(zhì)檢數(shù)據(jù)缺乏真實性。

產(chǎn)品質(zhì)量追溯實現(xiàn)困難。

爛廢片管理不嚴密。

生產(chǎn)設(shè)備把控不足

電機與任務(wù)沒有綁定,無法判斷機臺執(zhí)行任務(wù)的真實有效性。

設(shè)備運行數(shù)據(jù)統(tǒng)計分析挖掘存在困難。

信息匯集

生產(chǎn)數(shù)據(jù)收集、匯總報表困難。

車間生產(chǎn)信息不具備便捷可視化。

人員績效數(shù)據(jù)統(tǒng)計困難。

系統(tǒng)架構(gòu)

針對上述企業(yè)痛點問題,下面將從生產(chǎn)執(zhí)行管理、看板管理、全面質(zhì)量管理、人員管理這四個方面,簡要介紹亞控公司的紡織行業(yè)智造MES解決方案,給毛織企業(yè)為解決生產(chǎn)過程不確定性和生產(chǎn)管理難度大的問題,提供系統(tǒng)性解決方案框架。

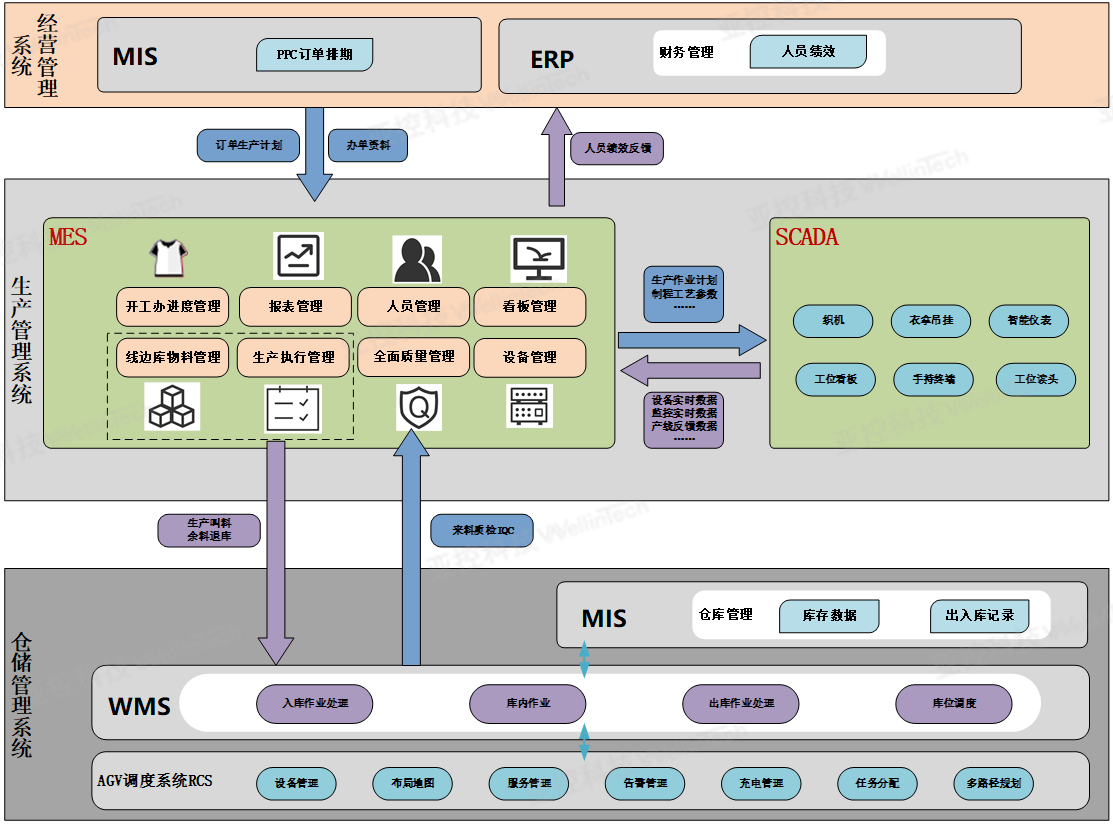

亞控科技提供的紡織行業(yè)智造MES解決方案產(chǎn)品主要在MES系統(tǒng)和SCADA系統(tǒng)。對于整體數(shù)字化系統(tǒng)而言,在縱向上,自下而上的打通現(xiàn)場設(shè)備層、生產(chǎn)協(xié)同層、企業(yè)管理層的數(shù)據(jù)鏈路;在橫向上,協(xié)同生產(chǎn)各流程環(huán)節(jié)有序運轉(zhuǎn),同時作為中心節(jié)點連接MIS、ERP、WMS等信息化系統(tǒng),共享生產(chǎn)過程信息,貫穿生產(chǎn)的前中后三個階段。

系統(tǒng)功能

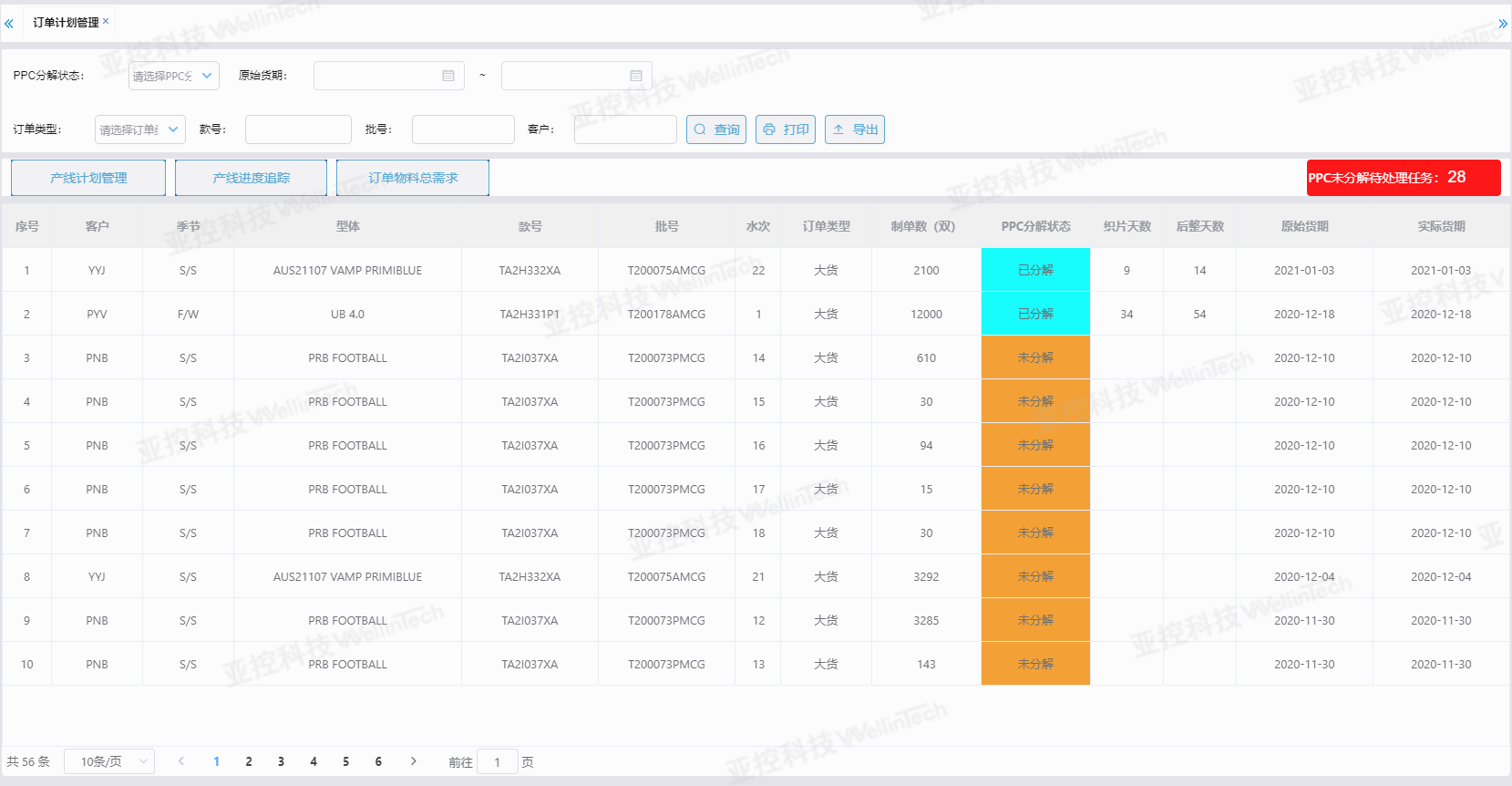

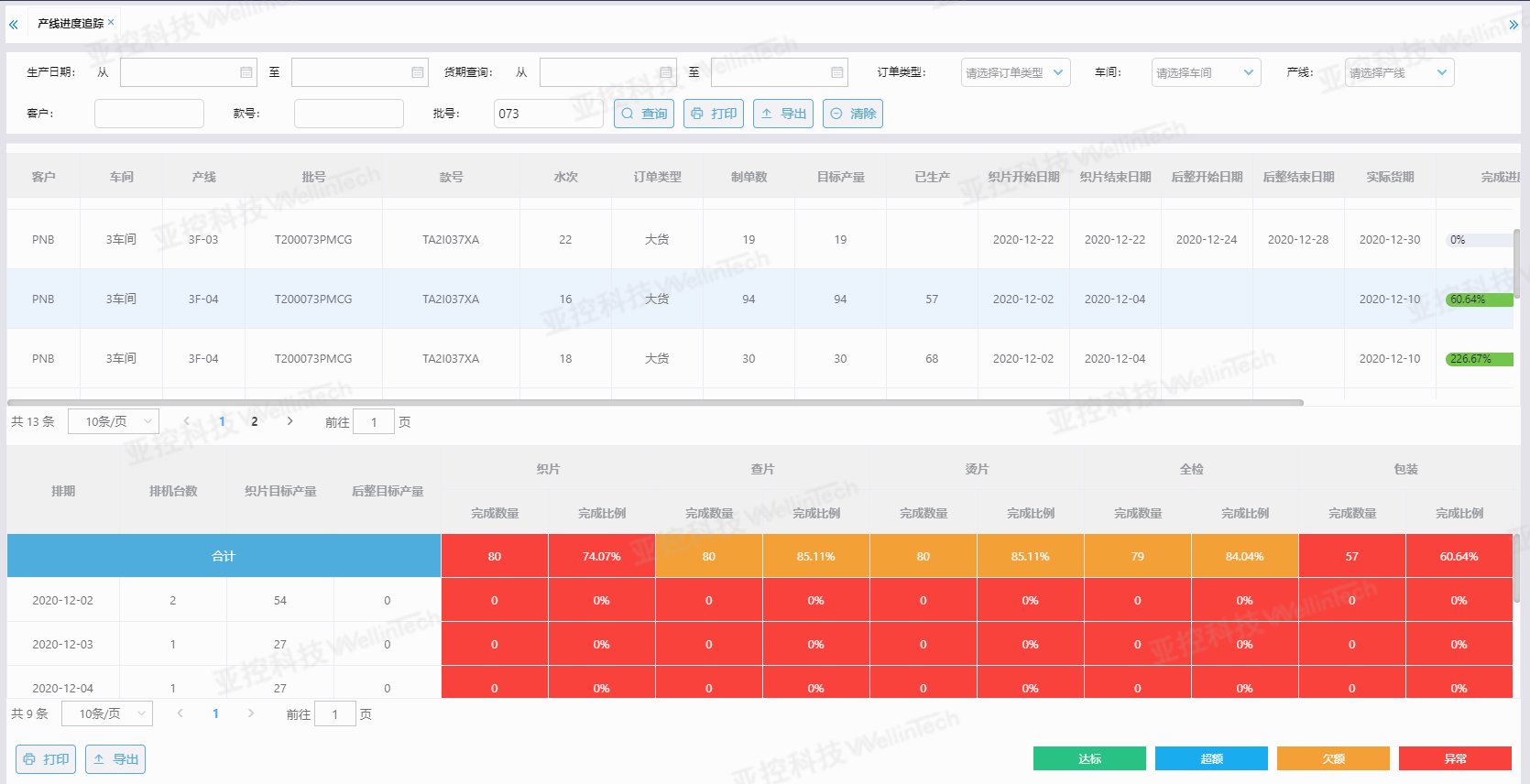

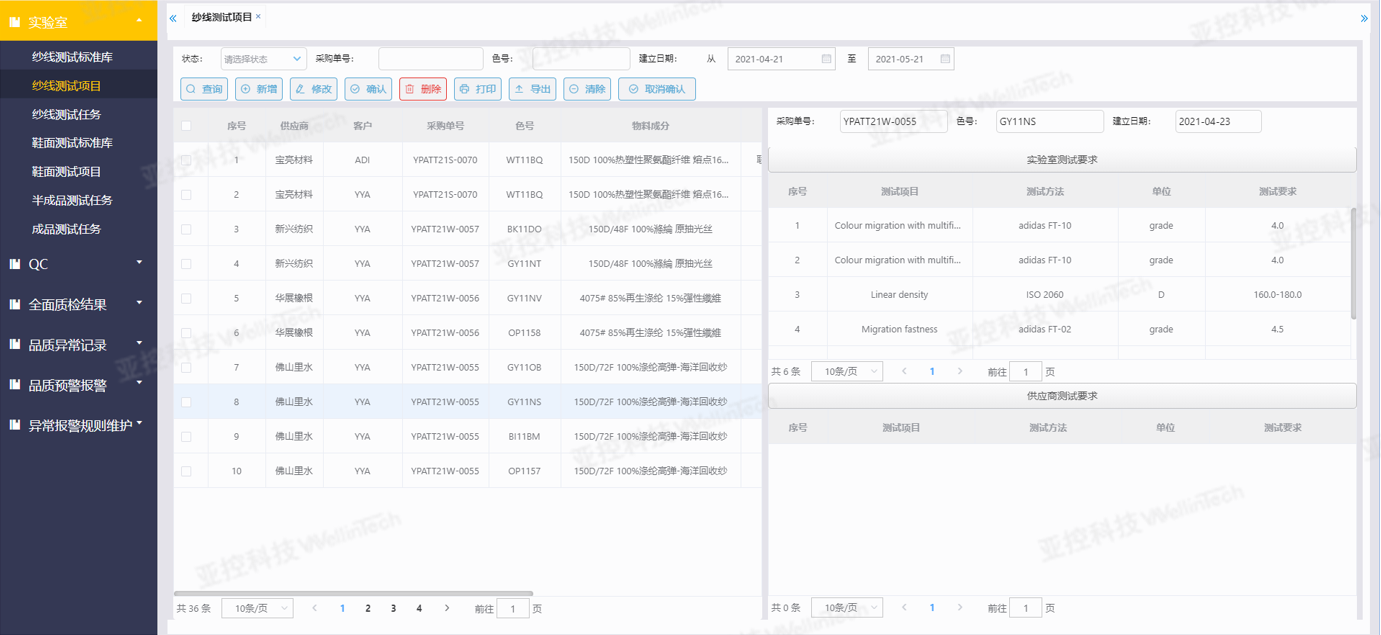

生產(chǎn)執(zhí)行管理

生產(chǎn)執(zhí)行作為MES系統(tǒng)的核心模塊之一,其功能主旨是為了加強生產(chǎn)過程管控,異常響應(yīng)與改善追蹤。同時通過計劃分解、生產(chǎn)資源匯總,達到生產(chǎn)計劃與工廠實際掛鉤,資源快速籌備,減少產(chǎn)前準備工作。通過在制品監(jiān)控,優(yōu)化瓶頸工序,促進車間物流運轉(zhuǎn)順暢,向著精益生產(chǎn)改善。

效果圖例

▼

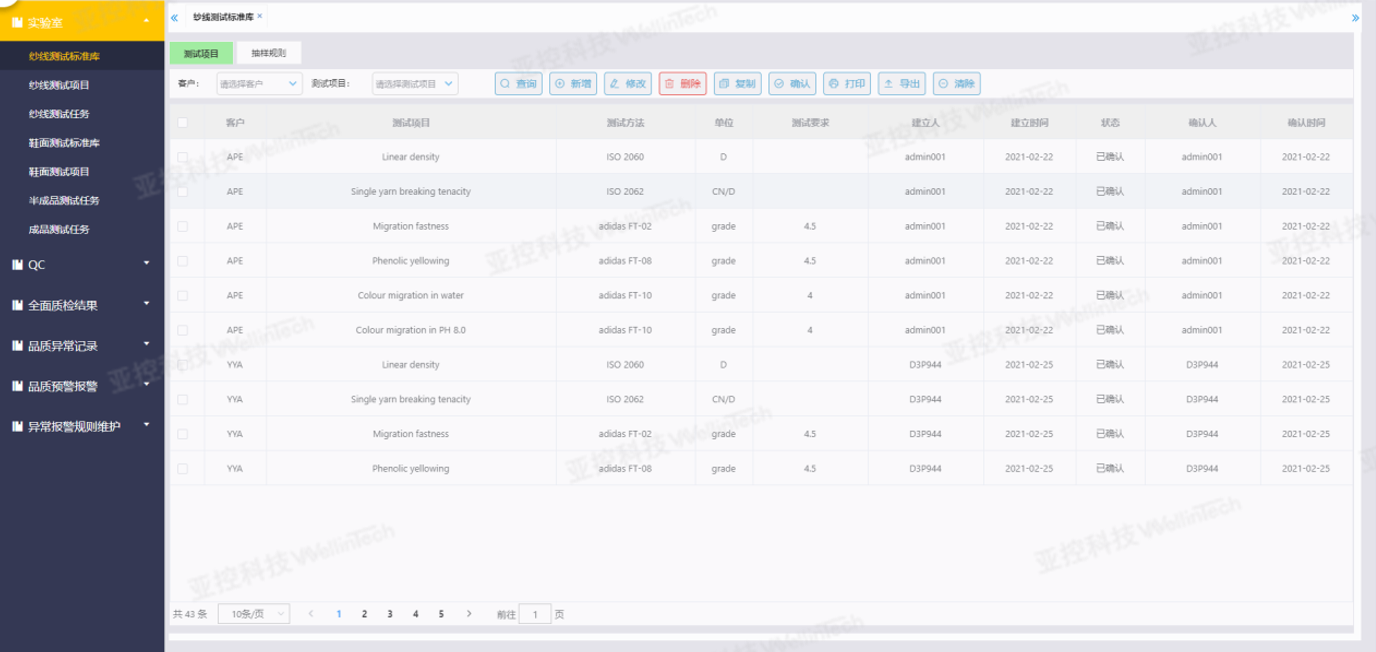

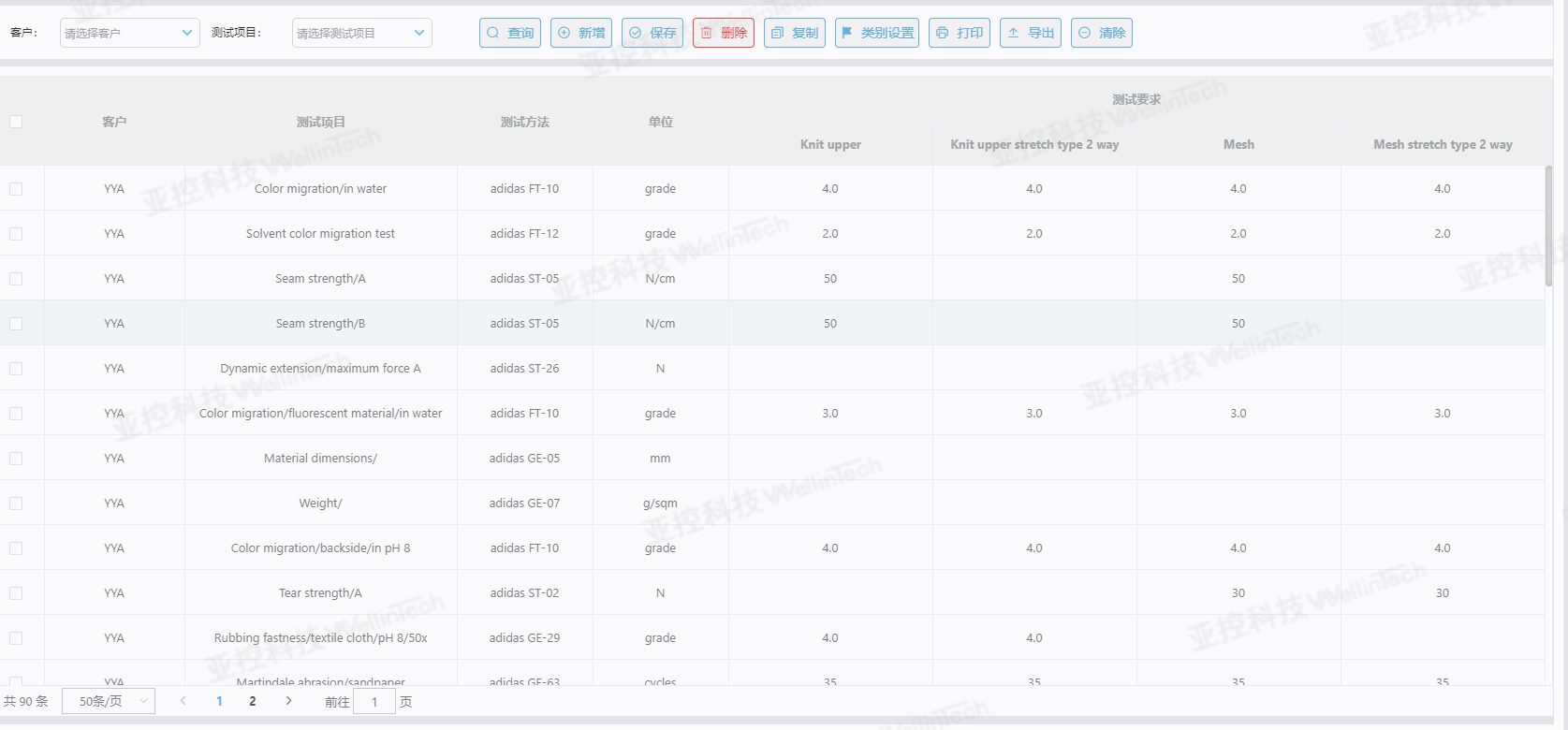

全面質(zhì)量管理

全面質(zhì)量管理(TQM)模塊是依據(jù)品質(zhì)檢驗管理的需要,完成對質(zhì)檢標準和質(zhì)檢任務(wù)的管理,及質(zhì)檢過程中品質(zhì)數(shù)據(jù)統(tǒng)計預(yù)警。通過對質(zhì)檢標準、質(zhì)檢任務(wù)、質(zhì)檢數(shù)據(jù)的管理,真正實現(xiàn)產(chǎn)品質(zhì)量保證的全員參與,落實到個人,提高產(chǎn)品質(zhì)量。

效果圖例

▼

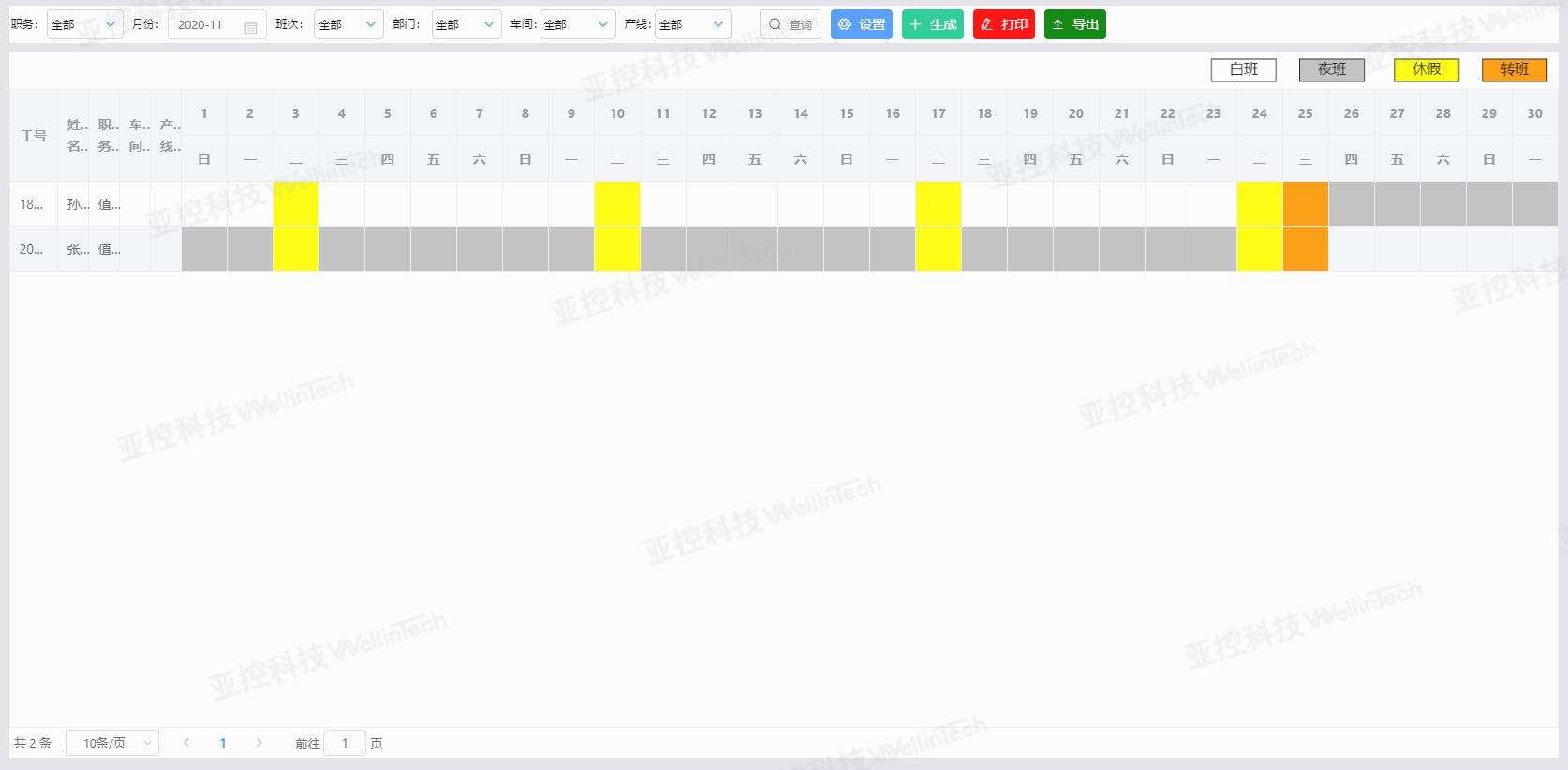

人員管理

人員管理是組織編制管理的核心內(nèi)容。基于“人適其位,位得其人”這個目標,系統(tǒng)中人員管理模塊設(shè)置六個部分:人員基本信息、人機綁定、人員排班、員工技能等級、績效管理和員工工資統(tǒng)計。

人員基本信息模塊通過對接HR系統(tǒng)以自動獲取;人員排班管理由MES系統(tǒng)基于歷史數(shù)據(jù)按一定規(guī)則自動排班,更科學準確;員工技能等級是依據(jù)個人每月生產(chǎn)數(shù)據(jù)匯總,計算個人在各個工序上技能熟練度,實現(xiàn)人力資源的合理分配;員工工資統(tǒng)計是根據(jù)生產(chǎn)部每天產(chǎn)值明細進行匯總統(tǒng)計,工資獎金更加透明,大大激勵員工的積極性和主人翁意識。

效果圖例

▼

看板管理

看板管理是企業(yè)信息傳導(dǎo)的最有效的途徑,讓生產(chǎn)管理全過程的數(shù)據(jù)可視化,把計劃、物料、工序、產(chǎn)線、物流之間的信息流動起來,讓各部門、各環(huán)節(jié)達到高效協(xié)同。看板的三大目標:事前的提醒引導(dǎo)、事中的信息直達、反饋糾偏,事后的信息匯總、分析總結(jié)。

看板管理模塊主要包括三層:管理層、車間層和產(chǎn)線層。管理層看板提供較為宏觀的全廠生產(chǎn)數(shù)據(jù),為企業(yè)內(nèi)部領(lǐng)導(dǎo)及相關(guān)高管提供指標分析參考;車間層看板為車間主管提供本車間當前生產(chǎn)整體關(guān)注的信息(設(shè)備、產(chǎn)量、品質(zhì)、進度、效率等);產(chǎn)線層看板為組長、領(lǐng)班、操作工展示該產(chǎn)線當前的生產(chǎn)信息,指導(dǎo)產(chǎn)線實時改善提升。

效果圖例

▼

項目效益

企業(yè)效益提升預(yù)期

系統(tǒng)上線以后,通過產(chǎn)前準備,有效縮短產(chǎn)品上線時間、實現(xiàn)設(shè)備運行效率得到了有效提升,整個生產(chǎn)綜合效率提升至86%以上。

系統(tǒng)上線以后,通過加強過程管控,合理安排生產(chǎn)任務(wù),強化生產(chǎn)執(zhí)行力,生產(chǎn)過程異常快速響應(yīng)處理,完善開工辦質(zhì)量管控,整個產(chǎn)品交期縮短了23.8%,人均產(chǎn)出數(shù)量提升了28.2%。

系統(tǒng)上線以后,通過加強IQC、PQC、FQC數(shù)據(jù)監(jiān)管、減少成品包裝出入庫錯誤、開工辦及大貨生產(chǎn)追溯執(zhí)行,一次性合格率高達96.9%。

微信掃碼 聯(lián)系企業(yè)微信客服