一、項目背景

在《中國制造2025》的戰(zhàn)略領(lǐng)導(dǎo)下,智能制造成為業(yè)內(nèi)技術(shù)發(fā)展趨勢。印染制造業(yè)變化速度不斷加快,企業(yè)生產(chǎn)面臨著諸多挑戰(zhàn)。傳統(tǒng)的靠人工安排生產(chǎn)計劃的手段效率低下,已無法適應(yīng)現(xiàn)階段小批量多品種的市場需求,車間的柔性生產(chǎn)得不到保證;生產(chǎn)過程的信息不透明,導(dǎo)致相關(guān)人員不能及時掌握生產(chǎn)動態(tài),企業(yè)生產(chǎn)效率提升遇到瓶頸,因此急需上線一套MES系統(tǒng)解決工廠現(xiàn)狀。

本系統(tǒng)的建設(shè)目標(biāo)是通過底層設(shè)備控制層的數(shù)據(jù)采集、構(gòu)建的高效數(shù)據(jù)模型、結(jié)合先進(jìn)的智能優(yōu)化算法等技術(shù),實現(xiàn)對制造過程的全面感知;通過搭建規(guī)范、統(tǒng)一的數(shù)據(jù)管理平臺,將生產(chǎn)進(jìn)度管理、計劃管理、進(jìn)度追蹤、加料管控、產(chǎn)能統(tǒng)計、能耗統(tǒng)計、維修管理、數(shù)據(jù)維護(hù),人員管理等活動全面集成,實現(xiàn)對制造過程的在線管理。

亞控科技針對該項目通過工序產(chǎn)量登記實時更新生產(chǎn)進(jìn)度;通過染缸狀態(tài)監(jiān)控實現(xiàn)對染缸加工狀態(tài)與進(jìn)程的可視化管理;通過智能優(yōu)化算法提高排產(chǎn)的效率;通過對各工序段的加工情況實時監(jiān)控與統(tǒng)計,有效避免出現(xiàn)訂單行蹤不明,布匹丟失的情況。

二、項目實施:

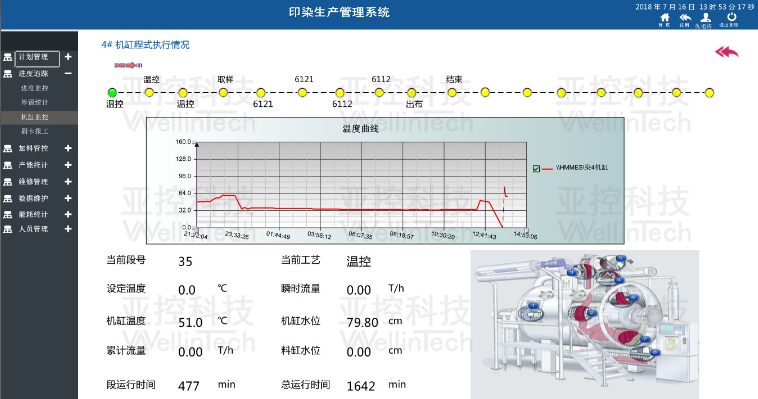

1、計劃追蹤

計劃追蹤主要包含機(jī)缸狀態(tài)監(jiān)控和機(jī)缸程式執(zhí)行情況監(jiān)控,車間機(jī)缸狀態(tài)監(jiān)控可對車間所有機(jī)缸的當(dāng)前運(yùn)行狀態(tài)(紅色異常、綠色正常、灰色空閑)、加工流程卡進(jìn)行監(jiān)控,并統(tǒng)計獲取機(jī)缸總數(shù)、報警機(jī)缸總數(shù)、空閑機(jī)缸總數(shù);機(jī)缸程式執(zhí)行情況主要監(jiān)控具體某個機(jī)缸染色工藝進(jìn)度、工藝參數(shù)值,對于異常機(jī)缸參數(shù),會變色提醒。幫助計劃科和生產(chǎn)科及時的掌控車間設(shè)備的實時狀態(tài),合理調(diào)整車間生產(chǎn)計劃。實現(xiàn)了對染缸加工狀態(tài)與進(jìn)程的可視化管理。

2、生產(chǎn)計劃管理

計劃管理模塊負(fù)責(zé)車間生產(chǎn)計劃和工序生產(chǎn)計劃的制定及根據(jù)計劃形成前道工序作業(yè)通知單。計劃管理可減輕工作人員負(fù)荷,實時化管理控制生產(chǎn)進(jìn)程,在保證訂單交貨期的前提下,實現(xiàn)設(shè)備生產(chǎn)均衡化、生產(chǎn)效益最大化。采用智能優(yōu)化算法自動排產(chǎn)和人工調(diào)整的形式,排產(chǎn)時間只需10-20分鐘,排產(chǎn)效率高,結(jié)果更加合理,使設(shè)備利用率增加,生產(chǎn)效益也更高。

在實際加工過程中,染缸、定型位置前的其他工序的加工順序與加工時間會影響流程卡到達(dá)染缸、定型位置的到達(dá)時間,因此系統(tǒng)根據(jù)工序生產(chǎn)計劃排產(chǎn)結(jié)果形成前道工序作業(yè)通知單指導(dǎo)前道工序生產(chǎn)。

三、項目總結(jié):

1、計劃管理實現(xiàn)智能化排程,減輕工作人員負(fù)荷,實時化管理控制生產(chǎn)進(jìn)程,確保訂單準(zhǔn)時交付,同時保證設(shè)備利用率最大化,降低生產(chǎn)運(yùn)營成本,實現(xiàn)設(shè)備生產(chǎn)均衡化、生產(chǎn)效益最大化;

2、對生產(chǎn)進(jìn)度進(jìn)行實時的管理和分析,提高生產(chǎn)靈活性、計劃準(zhǔn)確性,減少設(shè)備停機(jī)、流程卡等待時間,優(yōu)化了生產(chǎn)性能;

3、構(gòu)建出包含設(shè)備臺帳、設(shè)備運(yùn)行監(jiān)控、維保、利用效率分析、能耗監(jiān)控、能耗統(tǒng)計分析、異常報警等功能的數(shù)字化管理平臺,建立了以設(shè)備全生命周期管理和能耗分析的數(shù)字化模型;

4、實現(xiàn)了生產(chǎn)過程透明化、可視化管理,有效地避免了出現(xiàn)訂單行蹤不明、布匹丟失等情況,提高了生產(chǎn)管理效率。

微信掃碼 聯(lián)系企業(yè)微信客服