數(shù)據(jù)來(lái)源:數(shù)字化企業(yè)

隨著我國(guó)正加快由制造大國(guó)向制造強(qiáng)國(guó)轉(zhuǎn)變,作為智能制造的關(guān)鍵支撐,工業(yè)軟件對(duì)推動(dòng)制造業(yè)轉(zhuǎn)型升級(jí)具有重要戰(zhàn)略意義。這其中,以MES為代表的生產(chǎn)控制類(lèi)軟件作為車(chē)間級(jí)、工廠級(jí)信息化的核心系統(tǒng),既可以實(shí)現(xiàn)生產(chǎn)可視化、生產(chǎn)過(guò)程管控、產(chǎn)品追溯和追蹤,還能夠承接上層運(yùn)營(yíng)決策和底層自動(dòng)化控制,成為企業(yè)數(shù)字化、智能化轉(zhuǎn)型升級(jí)的關(guān)鍵環(huán)節(jié)之一。2022年9月底,國(guó)內(nèi)領(lǐng)先的工業(yè)軟件廠商北京亞控科技發(fā)展有限公司(下文簡(jiǎn)稱“亞控科技”)推出了全新的WellinOS云操作系統(tǒng)。歷經(jīng)十二載研發(fā)投入,WellinOS背后蘊(yùn)含了“云操作系統(tǒng)、時(shí)空數(shù)據(jù)庫(kù)、元語(yǔ)言和新數(shù)字孿生”四大創(chuàng)新技術(shù),被業(yè)內(nèi)專(zhuān)家冠以新“四大發(fā)明”美譽(yù)。日前,e-works記者采訪了亞控科技總經(jīng)理鄭炳權(quán),就WellinOS的研發(fā)歷程、角色定位和市場(chǎng)戰(zhàn)略進(jìn)行了深入交流,探索WellinOS獲評(píng)信息技術(shù)時(shí)代新“四大發(fā)明”背后的技術(shù)創(chuàng)新。

圖1 亞控科技總經(jīng)理鄭炳權(quán)

1

工業(yè)軟件

破浪數(shù)字經(jīng)濟(jì)的基礎(chǔ)底座

工業(yè)軟件是支撐制造企業(yè)生產(chǎn)運(yùn)行的基礎(chǔ),廣泛應(yīng)用于工業(yè)生產(chǎn)的各個(gè)環(huán)節(jié),伴隨著產(chǎn)品從研發(fā),生產(chǎn),再到銷(xiāo)售及售后服務(wù)的全生命周期。中國(guó)工程院院士李培根曾指出,發(fā)展工業(yè)軟件,關(guān)鍵是要“硬碰硬”,讓它解決制造業(yè)實(shí)際問(wèn)題,破解生產(chǎn)“痛點(diǎn)”。因此,生產(chǎn)控制類(lèi)工業(yè)軟件一直被業(yè)內(nèi)認(rèn)為是助力智能制造的先行賽道。

雖然近年來(lái),國(guó)內(nèi)以MES、MOM為代表的生產(chǎn)控制類(lèi)工業(yè)軟件應(yīng)用逐漸成熟,不少自主軟件在市場(chǎng)嶄露頭角,但整體呈現(xiàn)出“多而不強(qiáng)”的特點(diǎn)。一方面,由于大部分產(chǎn)品是基于客戶需求所定制化出來(lái)的解決方案,并不具備行業(yè)通用型,因此細(xì)分行業(yè)解決方案市場(chǎng)碎片化特征明顯。另一方面,從國(guó)內(nèi)市場(chǎng)環(huán)境看,產(chǎn)品標(biāo)準(zhǔn)化這條路必然會(huì)比走代理系統(tǒng)集成商要困難,不僅僅是因?yàn)榍捌谘邪l(fā)投入巨大,還包括技術(shù)門(mén)檻高等一系列因素制約。

“亞控科技之前接觸的不少制造企業(yè),或多或少都存在著系統(tǒng)架構(gòu)龐大、業(yè)務(wù)耦合性高、系統(tǒng)相對(duì)封閉、項(xiàng)目實(shí)施周期長(zhǎng)等問(wèn)題。”鄭總坦言如今的生產(chǎn)控制系統(tǒng)不僅僅是簡(jiǎn)單的對(duì)工業(yè)設(shè)備和產(chǎn)線進(jìn)行生產(chǎn)管理、數(shù)據(jù)采集、集中控制。伴隨著先進(jìn)制造技術(shù)、信息化技術(shù)和智能技術(shù)等的集成和融合應(yīng)用,企業(yè)提出了對(duì)生產(chǎn)制造過(guò)程的動(dòng)態(tài)感知、實(shí)時(shí)分析與科學(xué)決策,提升生產(chǎn)效率和產(chǎn)品質(zhì)量,提高資源能源利用率與生產(chǎn)安全水平,實(shí)現(xiàn)數(shù)據(jù)驅(qū)動(dòng)的智能化生產(chǎn)等一系列新要求。由此也產(chǎn)生了以下三大挑戰(zhàn):

首先,是企業(yè)基于自身業(yè)務(wù)需求研發(fā)的應(yīng)用難以集中管控。受限于自身發(fā)展歷程,目前不少企業(yè)在生產(chǎn)管控過(guò)程中,基于自身需求開(kāi)發(fā)了諸多“小而美”的系統(tǒng),但這些APP與自身的整體信息化系統(tǒng)并沒(méi)有互聯(lián)互通,彼此也相互獨(dú)立,導(dǎo)致在具體業(yè)務(wù)規(guī)則轉(zhuǎn)換、數(shù)據(jù)格式轉(zhuǎn)換、權(quán)限統(tǒng)一、協(xié)議轉(zhuǎn)化時(shí)會(huì)非常繁瑣,企業(yè)很難對(duì)其進(jìn)行平臺(tái)化集中管理。

其次,是企業(yè)研發(fā)的生產(chǎn)管控APP/系統(tǒng)難以配置并進(jìn)行持續(xù)變更。由于企業(yè)各個(gè)APP和系統(tǒng)采用不同的操作系統(tǒng)和高級(jí)語(yǔ)言,這也導(dǎo)致開(kāi)發(fā)過(guò)程中會(huì)頻繁使用到各種數(shù)據(jù)庫(kù)、關(guān)系庫(kù)、實(shí)時(shí)文件庫(kù)等,因此每個(gè)APP從交付、調(diào)試到最后迭代的難度都非常大。

最后,是企業(yè)生產(chǎn)管控?cái)?shù)據(jù)無(wú)法支撐決策。目前,企業(yè)很多底層數(shù)據(jù)并沒(méi)有被有效利用,部分軟件工具也不是為了處理這些數(shù)據(jù)而設(shè)計(jì)的。伴隨企業(yè)信息化、數(shù)字化程度越來(lái)越高,包括云平臺(tái)和數(shù)據(jù)中心的投入使用,企業(yè)采集和積累的數(shù)據(jù)將越來(lái)越多,如何以更好的方式利用生產(chǎn)數(shù)據(jù),讓數(shù)據(jù)創(chuàng)造價(jià)值將是軟件工具未來(lái)重點(diǎn)考慮的問(wèn)題。

鄭總舉例某新能源材料集團(tuán)CIO曾與其交流,想將自身MES為代表的生產(chǎn)控制軟件向云端遷移,并使用統(tǒng)一的框架和單一的數(shù)據(jù)源進(jìn)行集中管控。但由于其業(yè)務(wù)覆蓋面廣,包括鋰電池負(fù)極材料、正極材料以及磷酸鐵鋰材料多個(gè)領(lǐng)域,其中負(fù)極材料出貨量連續(xù)9年位列全球第一,僅江蘇制造基地共建設(shè)10個(gè)廠房,擁有幾十條產(chǎn)線,而整個(gè)集團(tuán)在全國(guó)共有八個(gè)制造基地,近百條產(chǎn)線。如果采用傳統(tǒng)的方式搭建云平臺(tái)PaaS,不僅難度大、工作量大,還需要各色各樣的技術(shù)和軟件支持,基本上就是一個(gè)不可能完成任務(wù)。

2

一脈相承

堅(jiān)守初心的背后是組態(tài)化理念延伸

在鄭總看來(lái),上述情況是國(guó)內(nèi)傳統(tǒng)制造企業(yè)數(shù)字化轉(zhuǎn)型升級(jí)的一個(gè)典型代表。“亞控科技一直致力于將組態(tài)的理念融入到生產(chǎn)控制系統(tǒng)中,采用完全圖形化配置模式,讓普通設(shè)備或工藝工程師能夠隨時(shí)將自己know-how轉(zhuǎn)化成實(shí)際應(yīng)用,從而解決MES系統(tǒng)開(kāi)發(fā)難的問(wèn)題。”從1996年致力于開(kāi)發(fā)自主可控的SCADA軟件“組態(tài)王”開(kāi)始,亞控科技就矢志創(chuàng)新,從根本上解決生產(chǎn)管控系統(tǒng)的難開(kāi)發(fā)問(wèn)題。

經(jīng)過(guò)多年的持續(xù)研發(fā)和超過(guò)數(shù)億資金投入,亞控科技在2016年推出了KingFusion3.0管控一體化全組態(tài)平臺(tái),助力企業(yè)快速完成MES相關(guān)解決方案的開(kāi)發(fā)與應(yīng)用。從產(chǎn)品形態(tài)上看,KingFusion3.0是亞控科技云操作系統(tǒng)WellinOS平臺(tái)的低階版本,它主要是打通企業(yè)內(nèi)部縱向和橫向各系統(tǒng)層級(jí)間的數(shù)據(jù)流,并具備靈活的應(yīng)用開(kāi)發(fā)和柔性化部署能力,降低MES、EMS等管控系統(tǒng)開(kāi)發(fā)門(mén)檻,以工業(yè)互聯(lián)網(wǎng)平臺(tái)的方式為企業(yè)提供數(shù)據(jù)采集、業(yè)務(wù)計(jì)算應(yīng)用、客戶端應(yīng)用開(kāi)發(fā)、系統(tǒng)部署等功能。

圖2 KingFusion系列管控一體化全組態(tài)平臺(tái)(3.6版本)

鄭總強(qiáng)調(diào)生產(chǎn)控制軟件作為數(shù)字化工廠的基礎(chǔ),如何能夠面向制造車(chē)間,對(duì)執(zhí)行層進(jìn)行有效的生產(chǎn)信息化管理,成為平臺(tái)建設(shè)的重中之重。“KingFusion3.0最大的意義,就是奠定了將組態(tài)理念延伸至生產(chǎn)管控各個(gè)環(huán)節(jié)。”在鄭總看來(lái),通過(guò)工藝流程和業(yè)務(wù)流程的可組態(tài),KingFusion3.0可以簡(jiǎn)單、方便的實(shí)現(xiàn)生產(chǎn)過(guò)程透明化,滿足生產(chǎn)管控實(shí)時(shí)性及產(chǎn)品與設(shè)備全生命周期管理。

但不可否認(rèn)的是,盡管KingFusion3.0采用組態(tài)配置式開(kāi)發(fā)模式,用戶無(wú)需掌握網(wǎng)頁(yè)開(kāi)發(fā)前后端知識(shí),通過(guò)組態(tài)拖拽式便可完成整個(gè)開(kāi)發(fā)過(guò)程,讓懂得工藝的現(xiàn)場(chǎng)工程師和管理人員能夠短時(shí)間內(nèi)掌握。但是這種傳統(tǒng)平臺(tái)仍然保持的是從底層逐步開(kāi)發(fā)的方式,存在行業(yè)解決方案難以沉淀、難以實(shí)現(xiàn)業(yè)務(wù)對(duì)象化、難以實(shí)現(xiàn)業(yè)務(wù)快速封裝和復(fù)用的現(xiàn)實(shí)難題。

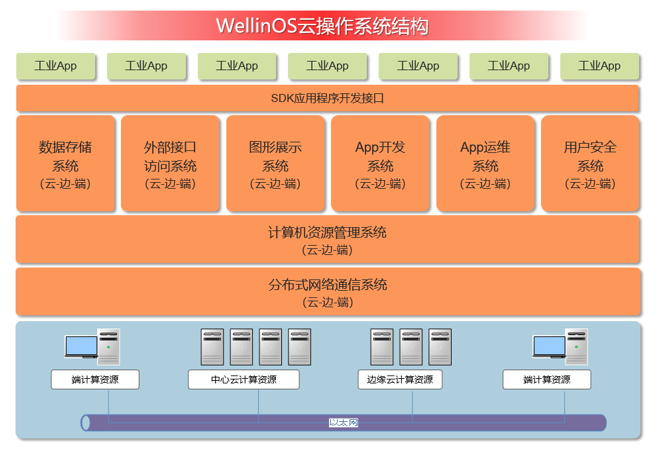

“這也是為什么亞控科技選擇在2022年9月底推出WellinOS云操作系統(tǒng)的原因之一。”鄭總介紹WellinOS云操作系統(tǒng)的推出,彌補(bǔ)了之前版本在業(yè)務(wù)對(duì)象化、快速封裝、組合和復(fù)用的短板。以WellinOS云操作系統(tǒng)為基礎(chǔ)的全新KingFactory3.8數(shù)字工廠管控平臺(tái)具有全配置化的開(kāi)發(fā)環(huán)境和支持云邊端三層網(wǎng)絡(luò)架構(gòu)的運(yùn)行環(huán)境。開(kāi)發(fā)環(huán)境支持快速配置從而構(gòu)建各業(yè)務(wù)系統(tǒng)所需的工廠模型、組織人員模型、產(chǎn)品模型、客戶端界面模型,以及各類(lèi)業(yè)務(wù)活動(dòng)單元模型,支持配置化的方式部署APP到云邊端三層網(wǎng)絡(luò)架構(gòu)的運(yùn)行環(huán)境中。

圖3 WellinOS云操作系統(tǒng)結(jié)構(gòu)圖

值得一提的是,KingFactory3.8還采用全配置數(shù)字工廠后臺(tái)業(yè)務(wù)模型,用于構(gòu)建全局業(yè)務(wù)的孿生工廠,內(nèi)置大量UI組件和豐富的功能模板,一改傳統(tǒng)開(kāi)發(fā)模式中需要資深工程師對(duì)于每個(gè)畫(huà)面和邏輯進(jìn)行定義和繪制的繁瑣過(guò)程。用戶基于WellinOS開(kāi)發(fā)KingFactory時(shí),覆蓋了企業(yè)運(yùn)營(yíng)和生產(chǎn)過(guò)程中的銷(xiāo)售訂單管理、產(chǎn)品工藝設(shè)計(jì)管理、生產(chǎn)排產(chǎn)排程管理、物料管理、庫(kù)房管理、車(chē)間管控、質(zhì)量管控、設(shè)備管理、能源管理等全業(yè)務(wù)系統(tǒng),實(shí)際操作時(shí)沒(méi)有任何實(shí)際編程經(jīng)驗(yàn)的“小白”只需要簡(jiǎn)單的拖拽式配置開(kāi)發(fā)客戶端,就可以實(shí)現(xiàn)快速配置自定義風(fēng)格,產(chǎn)品提供各類(lèi)觸發(fā)事件,實(shí)現(xiàn)系統(tǒng)靈活交互。

可以看到,通過(guò)亞控科技給出的最新思路,用戶只需要根據(jù)自身需求梳理業(yè)務(wù)、內(nèi)部流程,在系統(tǒng)內(nèi)把工廠建模、產(chǎn)品建模、組織和人員建模后即可完成系統(tǒng)構(gòu)建。此外,KingFactory3.8同樣采用元語(yǔ)言編程,無(wú)需第三方開(kāi)發(fā)語(yǔ)言,業(yè)務(wù)工程師可以隨時(shí)隨地根據(jù)業(yè)務(wù)需求開(kāi)發(fā)、調(diào)整和部署個(gè)性化APP。在實(shí)際項(xiàng)目實(shí)踐中,APP的開(kāi)發(fā)周期被大大縮短,能夠做到“指周可待”甚至是“指日可待”,為企業(yè)低成本、高靈活性、可持續(xù)地進(jìn)行MES等生產(chǎn)管控系統(tǒng)開(kāi)發(fā)維護(hù)提供了有力支撐。

圖4 KingFactory3.8配置系統(tǒng)操作步驟

3

用戶至上

新“四大發(fā)明”盛譽(yù)下是對(duì)價(jià)值落地的肯定

國(guó)內(nèi)著名工業(yè)軟件專(zhuān)家、走向智能研究院執(zhí)行院長(zhǎng)趙敏曾指出:軟件設(shè)計(jì)思想和體系架構(gòu)背后,隱藏的是設(shè)計(jì)者/企業(yè)的發(fā)展理念和工業(yè)思想。軟件開(kāi)發(fā)企業(yè)會(huì)把自己的理念寫(xiě)入軟件中,由此形成無(wú)處不在但是難以捕捉的工業(yè)思想,而工業(yè)思想又在用戶的人機(jī)交互使用過(guò)程中傳達(dá)給更多的人。

可以看到,從最初的SCADA系統(tǒng)“組態(tài)王”到KingFusion3.0再到如今以WellinOS為基礎(chǔ)的KingFactory3.8,亞控科技一直將模型化、可組態(tài)、開(kāi)放性的理念貫穿其中,并持續(xù)進(jìn)行技術(shù)創(chuàng)新和產(chǎn)品迭代。目前,KingFusion系列已經(jīng)升級(jí)到3.6版本,而最新的KingFactory3.8不僅繼承了時(shí)空數(shù)據(jù)庫(kù)、模型技術(shù)、元語(yǔ)言等技術(shù)創(chuàng)新,還融合應(yīng)用了新數(shù)字孿生、云操作系統(tǒng)、人工智能等技術(shù),獲得了信息技術(shù)時(shí)代新“四大發(fā)明”的美譽(yù):

云操作系統(tǒng):操作系統(tǒng)一直是基礎(chǔ)軟件的核心,沒(méi)有操作系統(tǒng),上層應(yīng)用便是“空中樓閣”。WellinOS云操作系統(tǒng)扮演的就是一個(gè)“控制大腦”的角色。對(duì)于用戶而言,WellinOS支持一鍵安裝云邊端運(yùn)行環(huán)境,業(yè)務(wù)工程師在開(kāi)發(fā)應(yīng)用程序時(shí)不需要考慮底層資源的使用和調(diào)度,具有應(yīng)用開(kāi)發(fā)與單機(jī)操作系統(tǒng)無(wú)關(guān)性的特點(diǎn),而且基于其開(kāi)發(fā)APP的難度更小、工作量更低,周期縮短為原來(lái)的十分之一。

時(shí)空數(shù)據(jù)庫(kù):時(shí)空數(shù)據(jù)庫(kù)作為新一代時(shí)空對(duì)象數(shù)據(jù)庫(kù),不僅支持天然的空間數(shù)據(jù)庫(kù),還支持工廠各類(lèi)結(jié)構(gòu)化和非結(jié)構(gòu)化數(shù)據(jù)的對(duì)象化存儲(chǔ)和查詢能力,通過(guò)數(shù)據(jù)的多份存儲(chǔ)保證系統(tǒng)的高可用性,其獨(dú)特的端邊云一體化架構(gòu)支持“全局對(duì)象本地訪問(wèn)”的功能特性,而且時(shí)空數(shù)據(jù)庫(kù)的性能規(guī)模可以輕易擴(kuò)展。

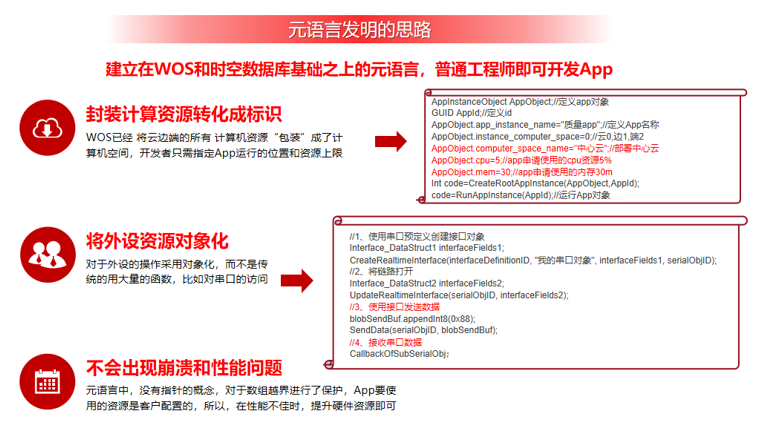

元語(yǔ)言:通過(guò)計(jì)算機(jī)標(biāo)識(shí)化、外設(shè)對(duì)象化、對(duì)象創(chuàng)建及部署等功能大大降低了軟件開(kāi)發(fā)難度,讓業(yè)務(wù)工程師專(zhuān)注于知識(shí)經(jīng)驗(yàn)的沉淀。元語(yǔ)言作為一種亞控獨(dú)創(chuàng)的編譯型語(yǔ)言,兼顧解釋型語(yǔ)言的簡(jiǎn)單和編譯型的高效率,具有“防崩潰”、“止越界”、“一次開(kāi)發(fā)四處運(yùn)行”、低準(zhǔn)入門(mén)檻和低學(xué)習(xí)成本等技術(shù)特點(diǎn)。通過(guò)元語(yǔ)言這些“新”特性,可以推進(jìn)企業(yè)開(kāi)發(fā)重點(diǎn)難題,工程師應(yīng)用中的困境。

圖5 元語(yǔ)言解決開(kāi)發(fā)工業(yè)APP難題

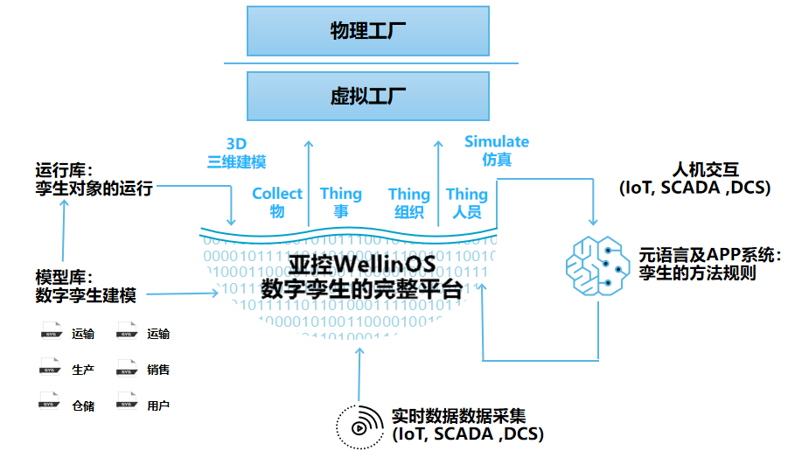

新數(shù)字孿生技術(shù):解決工廠生產(chǎn)過(guò)程數(shù)字孿生難題。相較于其它廠商而言,亞控科技不僅將工廠的車(chē)間/產(chǎn)線/設(shè)備物理對(duì)象,而且對(duì)于加工/運(yùn)輸/檢驗(yàn)/包裝/排產(chǎn)等各種事件、相關(guān)人員、組織架構(gòu)都可以進(jìn)行數(shù)字孿生,可實(shí)現(xiàn)物理工廠生產(chǎn)過(guò)程的全生命周期、全業(yè)務(wù)流程建模,幫助企業(yè)實(shí)現(xiàn)數(shù)字工廠對(duì)物理工廠的感知與控制。

圖6 WellinOS打造數(shù)字化建模的全生命周期

鄭總介紹這些創(chuàng)新技術(shù)聽(tīng)上去可能比較抽象,但內(nèi)涵都可以總結(jié)為打造基礎(chǔ)底座完全替代現(xiàn)在IT的能力。通過(guò)“云操作系統(tǒng)、時(shí)空數(shù)據(jù)庫(kù)、元語(yǔ)言、新數(shù)字孿生”技術(shù)加持,哪怕是專(zhuān)注于車(chē)間、產(chǎn)線的自動(dòng)化工程師都可以簡(jiǎn)易、敏捷的開(kāi)發(fā)應(yīng)用程序,企業(yè)數(shù)字化轉(zhuǎn)型速度大幅加快,建設(shè)成本及維護(hù)成本大幅降低。

例如上述提到的新能源材料集團(tuán)就是WellinOS的首批用戶,基于“平臺(tái)+APP”的建設(shè)思路上線KingFactory3.8后,整個(gè)集團(tuán)在3個(gè)月內(nèi)就開(kāi)發(fā)完成了400余個(gè)APP,其中80%覆蓋了主要數(shù)字工廠生產(chǎn)管控應(yīng)用場(chǎng)景,剩余20%個(gè)性化需求則采用聯(lián)合開(kāi)發(fā)模式滿足集團(tuán)和分子公司信息化需求,確保項(xiàng)目短期內(nèi)上線和產(chǎn)品培訓(xùn)交付的無(wú)縫對(duì)接。其IT團(tuán)隊(duì)通過(guò)“按需選購(gòu)和裝配”實(shí)現(xiàn)與企業(yè)內(nèi)部已有的軟件系統(tǒng)無(wú)縫集成,通過(guò)全組態(tài)開(kāi)發(fā),積木式配置構(gòu)建企業(yè)的數(shù)字工廠生產(chǎn)管控系統(tǒng),在極短的時(shí)間就完成了集團(tuán)與分子公司的信息化融合和平臺(tái)部署工作,并且未來(lái)可以互相協(xié)同根據(jù)各地業(yè)務(wù)實(shí)際需求完成個(gè)性化APP的開(kāi)發(fā)、調(diào)整和部署。

4

開(kāi)放合作

開(kāi)拓國(guó)產(chǎn)工業(yè)軟件新格局

在中國(guó)廣闊的市場(chǎng)上,軟件產(chǎn)業(yè)就像一棵參天大樹(shù),上層應(yīng)用的枝繁葉茂,更需要大地之下基礎(chǔ)軟件的強(qiáng)勁發(fā)達(dá)。在當(dāng)前錯(cuò)綜復(fù)雜的國(guó)際環(huán)境和新技術(shù)迭代的變革下,基礎(chǔ)軟件的關(guān)鍵性日益凸顯。鄭總認(rèn)為雖然國(guó)產(chǎn)工業(yè)軟件真正的發(fā)展壯大還需要時(shí)間,但智能制造和數(shù)字化轉(zhuǎn)型浪潮下新的工業(yè)需求也給國(guó)產(chǎn)工業(yè)軟件帶來(lái)了新的發(fā)展機(jī)會(huì)。對(duì)此,亞控科技從2020年就提出了針對(duì)智能制造領(lǐng)域的“平臺(tái)軟件+合作伙伴”計(jì)劃,堅(jiān)持“平臺(tái)+解決方案+用戶生態(tài)”發(fā)展模式。

鄭總一直認(rèn)為,行業(yè)的Know-How只有這些身處細(xì)分行業(yè)的人在深耕,才可以給企業(yè)賦能創(chuàng)造價(jià)值,所以亞控科技不變的初心是給企業(yè)做好平臺(tái)和服務(wù),構(gòu)建好生態(tài),讓真正懂工業(yè)Know-How的人幫助制造企業(yè)實(shí)現(xiàn)數(shù)字化轉(zhuǎn)型升級(jí)。為了讓三方實(shí)現(xiàn)共贏,亞控科技將平臺(tái)商、行業(yè)解決方案商以及用戶進(jìn)行了分離,通過(guò)KingFactory3.8數(shù)字化應(yīng)用平臺(tái)既能開(kāi)發(fā)出行業(yè)產(chǎn)品也能交付給客戶,實(shí)現(xiàn)自身躍遷。

圖7 亞控科技“平臺(tái)軟件+合作伙伴”計(jì)劃

目前,亞控科技已為全球接近10萬(wàn)余家企業(yè)提供軟件授權(quán)服務(wù),在軍工、航天、公共設(shè)施、供熱、市政、石油、煤炭、電子制造、機(jī)械加工、設(shè)備配套等行業(yè)均保持高占有率,被廣泛應(yīng)用于國(guó)家的三十余萬(wàn)個(gè)大小工程中,國(guó)內(nèi)裝機(jī)量和用戶數(shù)上均名列第一。制造企業(yè)可以快速通過(guò)KingFactory3.8中的標(biāo)準(zhǔn)模塊來(lái)構(gòu)建用戶所屬行業(yè)中的一些自定義版本,例如汽車(chē),機(jī)加,電子,軍工,煙草,半導(dǎo)體、新能源材料、動(dòng)力電池、食品飲料等行業(yè)。

鄭總強(qiáng)調(diào),未來(lái)生產(chǎn)管控的建設(shè)重點(diǎn)和發(fā)展方向肯定是朝著數(shù)字化轉(zhuǎn)型方向發(fā)展,不斷實(shí)現(xiàn)高質(zhì)量發(fā)展作為終極目標(biāo)。眼下共性問(wèn)題已經(jīng)解決差不多,真正的難點(diǎn)是業(yè)務(wù)模式進(jìn)一步創(chuàng)新,提升自己的核心競(jìng)爭(zhēng)力。“面對(duì)歷史性的發(fā)展機(jī)遇,亞控科技將持續(xù)以高開(kāi)放、全組態(tài)、平臺(tái)化的模式幫助工業(yè)從業(yè)者降低軟件開(kāi)發(fā)門(mén)檻,為國(guó)產(chǎn)工業(yè)軟件發(fā)展貢獻(xiàn)自己的一份力量。”鄭總總結(jié)道。

后記:

道阻且長(zhǎng),行則將至。在國(guó)內(nèi)智能制造發(fā)展的新階段,亞控科技將組態(tài)化的理念一脈相承,貫穿到全系產(chǎn)品解決方案中,其應(yīng)用優(yōu)勢(shì)與特色也日漸鮮明。對(duì)于亞控科技而言,WellinOS云操作系統(tǒng)的發(fā)布只是其發(fā)展歷程上的又一座里程碑。未來(lái),亞控科技將通過(guò)自身創(chuàng)新實(shí)踐,加速智能化技術(shù)與IT能力融合應(yīng)用,推進(jìn)數(shù)字產(chǎn)業(yè)化和產(chǎn)業(yè)數(shù)字化轉(zhuǎn)型,為中國(guó)制造業(yè)搶占國(guó)際競(jìng)爭(zhēng)制高點(diǎn)爭(zhēng)取主動(dòng)權(quán)。

微信掃碼 聯(lián)系企業(yè)微信客服